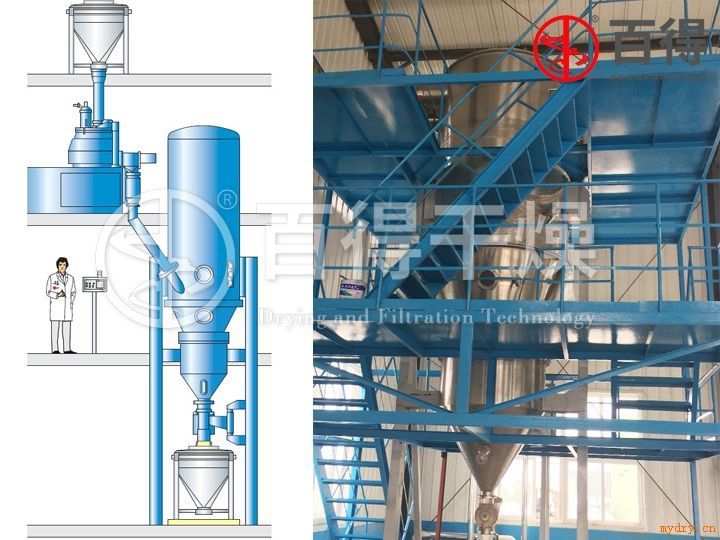

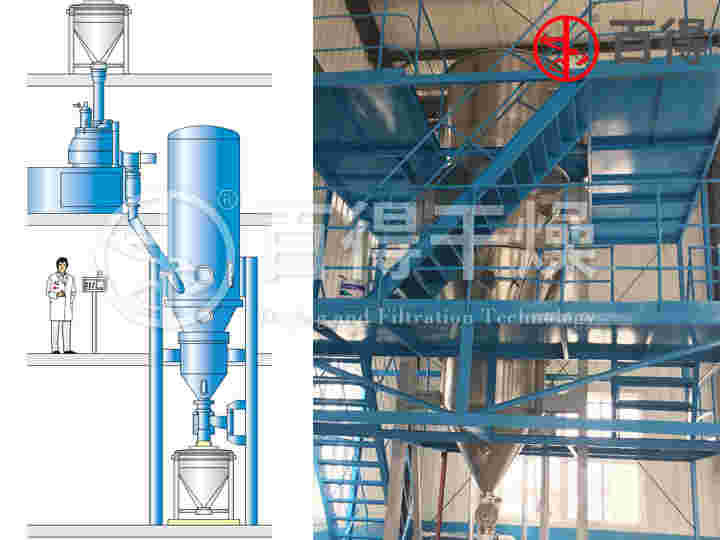

氮气闭路循环干燥机 激素类原料药闭式干燥

近几年来国内原料药的生产规模和销售量增量幅度很大,原料药生产设备和技术也得到了一定的发展和推广,常规沸腾干燥机已经远远不能满足制药行业日趋提高的GMP和cGMP要求,在生产过程中逐步暴露出一些问题,这些问题已不适用API原料药精烘包生产工艺的应用,其表现在以下几点: (1) 设备的防爆性能差,只是采取简单的防爆措施,不能确保操作人员、厂房的安全,在生产中存在一定的隐患; (2) 布袋的拆装不方便,虽然采用钢丝绳结构来拆装布袋,但布袋与上筒体之间的连接还需人为地将布袋的底边与上筒体法兰用绳子固定,操作不方便; (3) 流化床的流化板多采用垂直的打孔板或席形网板,物料在流化过程中很容易出现流化不均或产生死角等问题,不能确保颗粒中的药品的均匀度; (4) 流化板和制粒容器多采用螺栓固定,拆卸不方便,容易造成清洗不干净,产生药品的残留等问题;

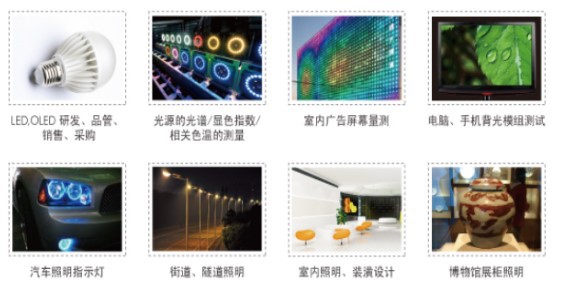

针对上述问题,根据多年来在API原料药精烘包生产线专用设备生产调试中积累的丰富经验并结合国外同类设备的特点,常州百得干燥研制开发出了新型防爆闭路循环沸腾干燥机并推向市场。该设备具有制粒、包衣、干燥功能和防爆性能,适用于中、西药、食品、化工等行业的粉体制粒及粉、粒、丸剂的表面涂层包衣。

氮气闭路循环干燥机 激素类原料药闭式干燥 工作原理利用热空气介质从底部向上使固体颗粒悬浮,在流化状态下气固进行热量交换,把物料中的水分或有机溶媒从顶部带出,从而将物料干燥。干燥时由于固体颗粒悬浮于流动干燥介质之中,气固两相充分接触,接触表面积大,在强传热、传质条件下干燥时间短、生产效率高。又因其料斗和内腔易于拆卸清洁、无死角等优点符合GMP 规范,广泛应用于医药、食品行业。将合成原料药物料倒入料车或采用真空吸料输送到料斗内,料斗在气缸顶升作用下通过密封圈与沸腾床密封。空气在引风机动力作用下,经过滤装置净化、加热器(电、蒸汽、热水等介质)加热后,从料斗底部的气流分布筛进入沸腾床。物料的水分(或溶剂)蒸发,经捕集袋过滤后由引风机排空。目前生产企业大都采用PLC或DCS自动控制,对干燥温度,干燥时间、风量等进行调节控制。

氮气闭路循环干燥机 激素类原料药闭式干燥 技术改进 (1) 采用惰性气体氮气保护当选择易燃易爆液体作为溶剂时,干燥介质应选用惰性气体氮气以有效避免爆炸的发生。氮气的安全可靠性,同时避免易氧化的原料药在干燥过程中的氧化变质,提高产品的品质。 (2) 主机自动防爆功能主机上部设有防爆装置,当主机内部产生正压时,防爆门中的压力预警机构发出气信号,经气电转换使整个系统断电,快速阀门迅速关闭,如筒体压力继续升高,迫使防爆门自动打开,爆炸气体由泄爆通道排出主机,以确保人员和设备的安全。 (3) 过滤布袋的防爆优化设计闭路循环沸腾干燥机分左右捕集室,共2个捕集布袋,每个捕集布袋下面边缘部分采用气囊结构与布袋底边固定,当布袋架和气囊结构拉到适当位置,气囊充气、膨胀把布袋的下边边缘与上筒体内壁密封。此结构形式操作方便,操作人员不需爬至高处系布袋。闭路循环干燥机材质选用优质的不锈钢,风管、冷凝器、风机等采用镀锌钢管或不锈钢等导电材料,干燥沸腾床的除尘布袋本体材质大都采用纤维,易产生静电,通过在纤维编织时添加导电的抗静电纤维,可均匀快速疏导静电,静电不会累积,从而消除火花的产生。 (4) 防爆电机、电气引风机、料斗搅拌电机选用防爆电机,现场操控仪表采用防爆措施,防爆等级满足爆炸气体与爆炸粉尘的防爆要求。电气控制柜与装置采取隔离措施,并符合与防爆区有关距离的规定。 (5) 防爆片在有机溶剂农药原药干燥机本体设备设置防爆板,防爆板有效疏导发生爆炸时产生的能量,避免设备系统损坏。其防爆板面积应根据所干燥物料 干燥介质、有机溶剂特性、干燥温度等因素计算,对于有机溶剂干燥还应考虑气体爆炸与粉尘爆炸叠加情形的发生。 (6) 防静电接地在有机溶剂农药原药干燥过程中,存在静电现象,迅速均匀地将产生的静电泄放至关重要。在管道、设备法兰间选用专用铜质编织法兰跨接线,风管接地线应均匀间隔设置,设备应有可靠的等电位接地,并相互联通。 (7) 自动化与联锁操控随着自动化技术的发展,闭路循环干燥机从进料到干燥成品出料均可采用自动化程序操作,对干燥介质温度、干燥时间、干燥风量等指标进行记录、报警、控制调节、自动化操控减少现场人员数量,有效保护操作人员的安全。通过设置温度、压力和在线气体检测浓度报警能及早发现存在的安全风险;设置与加热介质切断、停机联锁能及时处理安全隐患,防止事故的扩大。