纯水性金属络合染料干燥机 技术优势

金属络合染料干燥机 工程概述金属络合染料属于烷基化金属盐染料,由于脱离了单独的极性金属盐结构使得它变得非常亲非极性,所以可以极易溶解于有机溶剂中。除酸性金属络合染料外,还包括金属络合分散性染料、金属络合中性染料等。

一些金属络合染料(直接、酸性、酸性媒介、反应等染料)与金属离子(铜、钴、铬、镍等离子)经络合而成的一类染料。金属络合染料由于具备了溶剂溶解性,在辅助以功能性树脂比如醛酮树脂A81等等附着力会远强于酸性染料,可溶于水,其染品更能耐晒或耐洗。

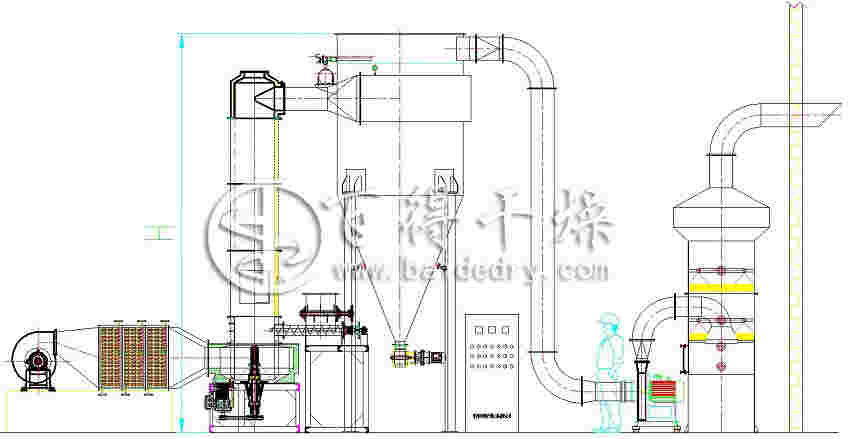

百得干燥设计的金属络合染料专用生产线,使得烘干过程基本实现全自动化,大大减轻了工作人员的劳动强度,降低了生产过程中掺入杂质的可能性,提高了产品的品质,同时避免产生粉尘而造成环境污染。

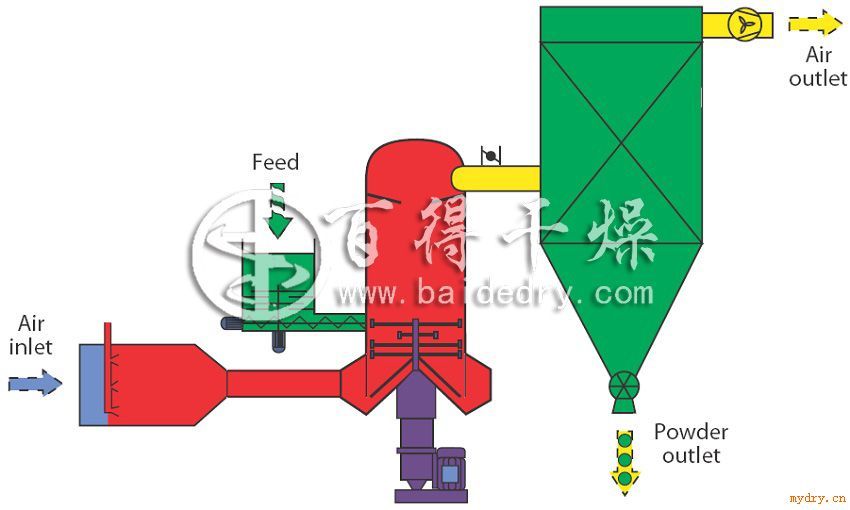

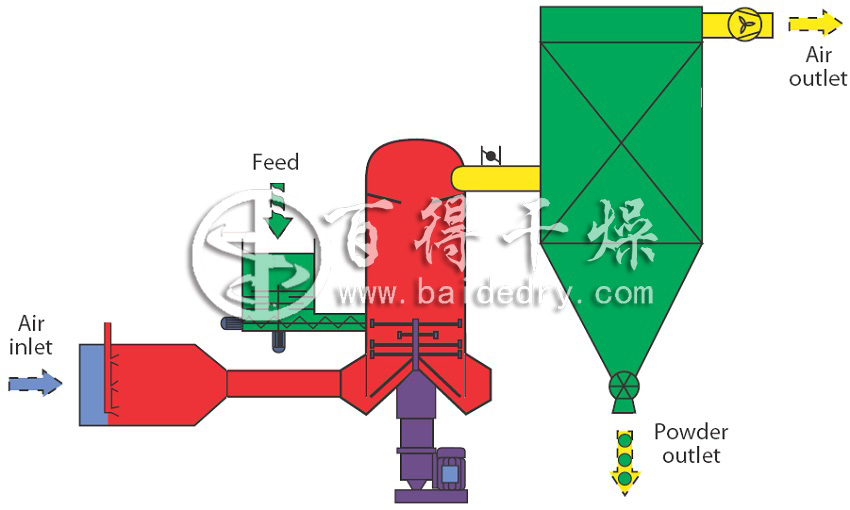

金属络合染料干燥机 工作原理闪蒸干燥机是集干燥、粉碎、筛分于一体的新型连续式干燥设备,特别适用于滤饼状、膏糊状、稀泥浆状物料的烘干。湿物料在干燥塔内干燥时间仅为几十秒,水份瞬间蒸发,干燥出的产品质量与干燥的温度、风速、风量、破碎的速度有很大关系。我公司有创新设计方案,通过调节闪蒸干燥切线进入的风速、风量、破碎的速度,控制出料的成品颗粒的大小和终含水量的高低。闪蒸干燥机是由热空气切线进入干燥器底部,在搅拌器带动下形成强有力的旋转风场。物料由螺旋加料器进入干燥器内,在高速旋转搅拌桨的强烈作用下,物料受撞击、磨擦及剪切力的作用下得到分散,块状物料迅速粉碎,与热空气充分接触、受热、干燥。湿含量较低及颗粒度较小的物料随旋转气流一并上升,输送至分离器进行气固分离,成品收集包装,而尾气则经除尘装置处理后排空。

金属络合染料干燥机 优势体现1、干燥器底部设计为倒锥体结构,可使干燥气体流通截面自下而上不断变大,这样底部气速相对较大,上部气速相对较小,从而保证了下部大颗粒物料始终保持流化状态。另外,倒锥体结构还缩短了搅拌轴悬臂部分的长度,增加了转动的可靠性,还可以防止轴承在高温区工作的恶劣环境,从而延长了轴承的使用寿命。2、搅拌器的搅拌齿上设有刮刀,物料被搅拌粉碎的同时,很容易被抛向器壁,如果不及时刮下来,就会使物料粘在器壁上,将会导致不正常的操作。搅拌齿上的刮刀,可把抛向器壁上的物料粘结之前刮下来,确保操作正常。3、干燥室的分级环,可把未干燥的和大颗粒物料挡住,继续进行粉碎与干燥,从而保证产品粒度布窄,湿含量一致的要求。4、锥底热风入口处设置冷风保护,热风开始与物料接触时,一般接近热空气的温度,远远高于床层的温度,操作中难免出现少部分物料在热风进入缝隙附近粘固,停留时间长,可使物料变质,甚至使物料熔化,为了避免这一现象发生,增设局部冷风保护,可以降低该处的温度,使操作正常,确保产品的质量。5、特殊结构的加料器和螺旋输送器,它可把断续流动的块状物变成可控制的连续的物料流,在螺旋输料器壁上设有6根直压条,确保均匀加料。6、物料在干燥器内,同时完成破碎、分散、干燥、分级的过程,达到一级多用,适用范围广。7、由于物料受到离心剪切、碰撞、磨擦而被微粒化呈高度分散状态及气固间的相对速度较大,强化了传热和传质,使设备生产强度高。8、干燥气体在干燥室里形成强列的旋转气流,对器壁上物料产生强列的冲刷带出作用,消除了粘壁现象。9、进料和热风温度可以调节和控制,调节螺旋输送器的速度,可以保证^终湿含量的要求。10、系统呈负压操作,消除了环境污染。11、采用仿丹麦Niro的高效布袋除尘器,可保证物料的收的率达95%以上;12、布袋除尘器里的滤袋采用PTFE芳纶覆膜材料制作而成,能高效过滤微粉体,同时该覆膜材料本身就具有疏水性与耐酸碱,在使用时,可以极大限度的减少水及其他油性物质黏附在滤袋表面,进而较少粉尘在滤袋表面的黏附,布袋清灰效果好,整个除尘器的运行工况好,阻力低,除尘效率高。