高聚物真空干燥机 单锥高效混合干燥机 单锥干燥器优缺点

干燥是较为常见和能耗较大的工业操作,也是塑料加工过程中的一个重要环节。目前在塑料加工行业中常用的干燥方式是直接干燥,其方式为:热空气流经湿塑料表面,湿塑料表面的水分汽化并被带走。干燥操作通常在常压下进行,常用的干燥设备为流化床、除湿干燥机等。这种干燥方式虽然操作简单,但是热损失很大,而且由于干燥温度偏高,不适用于热敏性塑料的干燥。针对直接干燥方式存在的缺点,常州百得利用真空混合干燥技术,将塑料置于真空状态下进行干燥,并对设备加以改进,将干燥、混合工序同时进行,该干燥技术节能又环保,符合现代干燥技术与干燥设备的发展趋势。

高聚物真空干燥机 单锥高效混合干燥机 单锥干燥器优缺点 工作原理脉冲真空单锥干燥机是一台真空干燥设备,全密封设计和间接的物料加热方式,尤其适用于干燥包含溶液或水分的危险有毒物料,可将湿度降至很低。由于混料方式很温和的特性,即使是对机械敏感的物料也不会受损;干燥后,物料品质得到保留、甚至不亚于原始物料;驱动力需求很低。可实现的高度真空确保了干燥温度较低(对于热敏物料而言,这是明显的优势)、良好的热传递效果和较短的干燥时间,同时能耗较少直接安装的过滤器会截留工艺空间中的灰尘颗粒。完全和轻松地卸料能够连续处理物料,同时不增加损失。不仅仅是固体,封闭系统中整合的真空设备还能循环处理湿气和溶液。

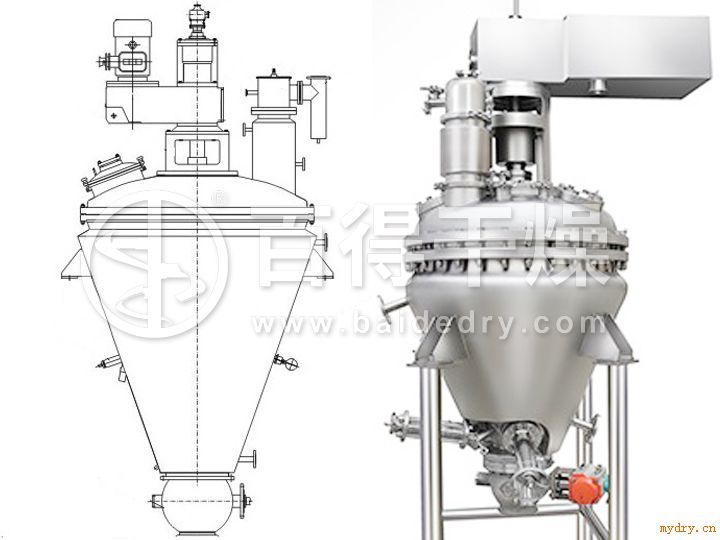

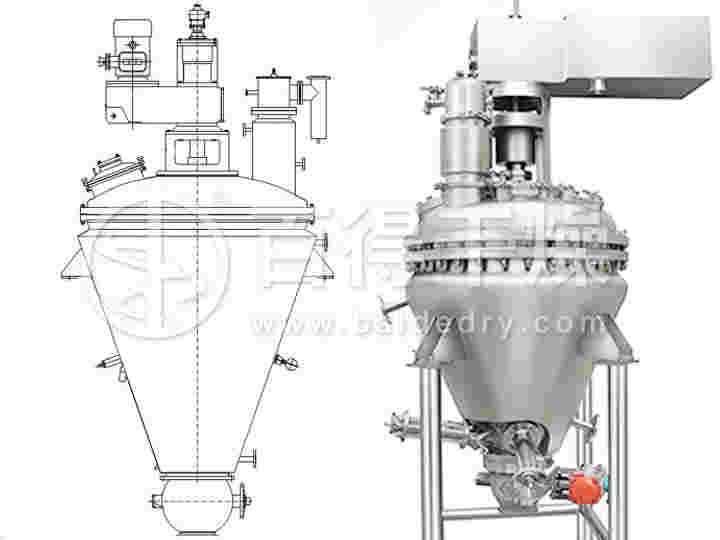

高聚物真空干燥机 单锥高效混合干燥机 单锥干燥器优缺点 机械结构脉冲真空单锥干燥机主要由驱动系统(电机减速机、机架、轴承等)、锥形筒体(带有夹套)、搅拌螺带、取样阀、填料密封等部件组成。单锥干燥机采用电机减速机与搅拌螺带直连的方式,变频调速,转速0~20r/min,螺带与搅拌轴在特定胎具中进行焊接,使得螺带与桶壁的间隙均匀,确保了运转过程的稳定性;在搅拌轴和封头之间采用双端面机械密封,有效的防止了外界杂质的进入;锥形筒体和椭圆封头都带有夹套,可通入不同种类的热介质并能承受一定压力,在搅拌混合的同时进行加热,实现物料的干燥目的,干燥效果较好,运行稳定。在生产使用中发现,对于热敏性物料,常规单锥干燥机的干燥时间较长,且在干燥过程会出现物料熔融、结块等现象,使得被干燥物料的物理性质和化学性质发生改变,影响后续工艺的顺利进行,对此我公司通过研究、实验,对单锥干燥机结构工艺进行优化设计与改进。

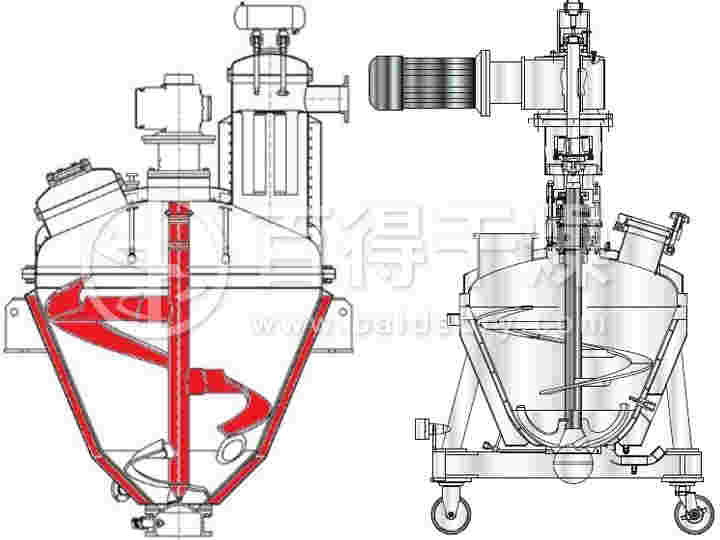

高聚物真空干燥机 单锥高效混合干燥机 单锥干燥器优缺点 结构改进与工艺调整针对热敏性工程改性塑料等物料,我们从以下两点出发,对真空单锥干燥机结构及工艺进行改进:(1) 增加整个设备的换热面积,这样可以加快干燥速度,提高效率。通过研究分析,我公司采用将加热介质通入搅拌螺带来提高换热面积的方法,加热介质沿轴和螺带腔体进行循环换热,这样,在螺带转动过程中,瞬时的换热面积比理论换热面积还将增加约40%。 在这个改进过程中,我们将螺带和轴做成中空,轴中间带有中心管,轴顶端配旋转接头来实现整个过程。在中心管的设计上,要注意考虑中心管底部在轴中的深度,而且中心管内的截面积要小于空心热轴的流道截面积,防止出现螺带内热介质无法循环的问题;此外空心螺带的制作要求非常严格,不得有泄漏,整条螺带焊接完毕后做压力试验,如果出现漏点进行补焊后继续试压。(2) 干燥过程锥形筒体内抽真空,在负压状态下溶点沸点都随着真空度的提高而降低,同时用真空泵间隙抽湿降低湿份含量,使得物料内水等溶液获得足够的动能脱离物料表面。通过计算,锥形筒体结构按压力容器设计;并在封头上加布袋除尘器并预留抽真空口,除尘器带有反吹口,由电磁脉冲阀定时对布袋进行反吹,保持布袋的清洁度;将普通取样阀改为真空取样阀,这样在整个取样过程可以不影响锥形筒体内的真空度;密封结构由原来的填料密封改为机械密封,并且要考虑机械密封、轴承和轴之间的热膨胀间隙。所有结构按要求改进后对设备进行试运转及压力试验,运转稳定,气密性较高。加入同种热敏性物料进行试验,我们可以得出结构改进前后的参数可以看出,换热面积比原来增加23%,干燥时间比原来缩短0.9h,干燥效率比改进前提高了一倍,而且物料物理化学性质均满足工艺要求。

改进后的单锥干燥机工作效率大幅提升,不仅可以用于热敏性物料的干燥,还可以用于粉体和粉体、粉体和液体的混合、反应与干燥;并且彻底改变了传统干燥设备体积大、能耗高、工时长、效率低、噪音高、易结块、多漏点以及清洁维护不便等缺陷;是目前同类设备中能耗低、效率高、效果好的一款多用途干燥设备,可在医药、化工、农药、食品等行业普遍推广。常州百得还在单锥干燥机的工艺结构上进行进一步的探索和研究,在现有的一机多能的基础上展开思路,开发出新的结构,例如可以考虑将单锥干燥机转变为筒锥式反应、结晶、过滤、洗涤、干燥等多功能一体机,可以满足溶剂分离、提取,固液置换、干燥等工艺要求, 真正实现多能一体机在工业化生产中的应用。

高聚物真空干燥机 单锥高效混合干燥机 单锥干燥器优缺点 氮气脉冲反吹装置