感谢你在百忙之中抽出时间阅读固体返料气流-流化组合干燥器的湿含量分布这篇文章。关于固体返料气流-流化组合干燥器的湿含量分布这篇文章的任何评论都可以告诉小编。你的每一个建议都是对小编辑的肯定和鼓舞。接下来让我们一起来了解固体返料气流-流化组合干燥器的湿含量分布。

研究论文固体返料气流流化组合干燥器的湿含量分布叶世超四大学化学工程系,成都65硫酸亚铁的干燥过程进行了模拟计算。结果表明,具有降速段的流化床干燥器的优化设计,隙了应满足干燥过程的热量供求平衡并由此确定流化床底面积外还应满足:①保证湿分传质汽化所需的停留干燥时间:应根据干蝶所需的平均停留时间来确定流化床容积;贷控制湿含量的分散程度,应由干燥产品的均匀性指标来确定流化床室。

中图好类号工业上对于粘结性物料的干燥,常常采用和部分干料的方法来避免物料粒子在受热干燥过程中粘结成块。种行么有效的方法就是采用固体返料气流流化组合式干燥器进行干蝶。气流干燥器的返料和流化床干燥器的混合导致物料粒子在干燥系统中的停留时间不同,其湿含量也不同,即在干燥产品中存在湿含量分布。远然,固体粒子的种湿含量的不均匀性将直接影响到产品的质量。为此,有必要查明物料经过送种组合式干燥器处理后的湿含量分布,故期为干燥产品的质量控制和干燥器优化设计提供科学依据。

关于混合式干燥器出口产品湿含量的研苑已有的工作仅限于单室流化床。KLii和LTen如6从流化床中干湿粒子的相互作用出发建立了单粒子湿含量随时间的变化关系,并导出了流化床出口产品平均湿含量的计算式。16巧2根据失重曲线把湿含量和干燥时间的关系拟合成指数函数,提出了由平均停留时间预测干燥产品平均湿含量的关系式。石炎福3认为,流化床出口粒子湿含量方面与粒子停留时间有关另方面还与干燥速度有关,假设物料干燥不存在降速段,粒子经历等速干燥过程而达到平酗湿含量,由此建立了流化床出口粒子的湿含量分布密度函数。但是,在恒速干燥和降速干躁这两个阶段都存在的情况下有关固体返料气流~流化组合式干燥器湿含量分布的研究尚未见请报道。

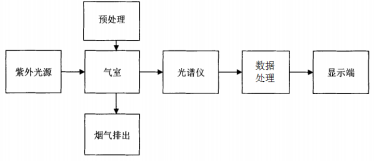

1过程分析固体返料气流流化组合式干燥器系统流程如式多室流化床干燥器进步干燥至产品排出。同时,从气流干燥器出日抽出部分半干品返回,与湿料混合后由加料器的螺旋叶片推入气流干燥器。

此外,如果产品要求不同的含水量时,可从气流干燥器出口抽出侧线中间产品。

1.1固体造料气流干燥器出口粒子湿含量分布中,物料在系统中的停留时间并不等于干燥时间,199808~拍收到初稿。19妙片11收到修改搞。

联系人;叶世男。43岁。教投パ9配孩翰诉恩湛沙始P封e化oni化blistogHo破需挪柬酷的4出erh牺抑两冰地皮i丑et因为物料在泥合器中停留时并不发生干燥,仅在通过气流干燥管时才进行干燥,而气流干燥器出粒子的湿含量仅与干燥时间有关。所化欲知湿含量分布,必须先求取气流干燥管的干燥时间分布。于是,图2可简化为图3所示的情形。定义循环比=返料流率/鲜料流率则在流出气流干燥管外的固体中,循环回去的分率为=/1口,流出去的分率为1?=1/1口,流出去的这部分物料的干燥时间为可;在第1次循环回去的物料中,又有《1_;的物料流出去,其干燥时间为2可,其余的《2部分再循环回去,如此继续下去。表1给出了流经干燥管的次数、流出去的物料分率和循环返回的物料分率之间的关系,留时间很短,则可忽略它们之间的该种相互作用,送样就有可能从粒子的干燥时间分布来建立湿含量分布函数。显然,干燥器出口粒子的湿含量与它们流经气流管的次数有关,即有函数义4=/存在,求出它的反画数义,于是恰当控制气流干燥器的干燥条件,譬如调节干燥介质进口温度,即可使物料流经干燥管1次达到临界湿含量义。则物料第1次流经气流管为恒速干燥,抖后各次均为降速干燥,于是假设降速段干燥速率曲线为直级并考虑到可4义/山、=乃。则有由式巧可解出/化。

根据停留时间分布密度函数的定义,则应有干、湿粒子在混合器中惨和时,干粒子将吸收湿巧豪的水分而%41§舰厉邮式妃表达了粒子在干燥管出口处的湿含量五与它流经气流管的次数之间的关系。1.2固体返料气流流化组合式干燥系统的湿含量分布串接于气流干燥器后的邸式流化床被等分为个室,每室均为理想混合,固体物料依次流过各室,同时从气流干燥器出口抽出流率为矿的侧线中间产品离开气流干燥器进入流化床的粒子可抖看作是由若干组不同干燥时间的粒子组成的混合物,流经干燥管次的第个粒子组分的分率为1/,当这种粒子混合物流经卧式多室流化床时,每个粒子组分都对流化床出日粒子的总停留时间分布有所贡献,可用4所示的并联流程来表达,每支路表示个组分的贡献。于是,根据停留时间分布的可叠加性原理,流化床出口粒子的总、停留干燥时间分布密度国数可表示为显然各并联支路的停留时间相同,由于流化床各均为理想溜合,则有可判写成玄由式巧可判写出流化床总停留干燥时间分布函数式10中护为图4各支路的停留时间分布函。流化床的停留时间即为粒子的干燥时间,由于粒子在流化床中停留干燥的时间不同,它们离开流化床时具有的湿含量不同。可见,粒子湿含量是停留时间的函数,即=又0,或=义,于是在流化床内进行的过程仅为降速干燥,对式11在降速干燥段求导,根据复合函的导法则,可有巧在某些情况下,降速段干燥速率曲线近似为直如硫酸亚铁干燥即是如此,则化由于流化床中只有降速干燥段,因此,式13中恒速干燥段湿变化速率尤八1.可妙看作是;如果将现有干燥条件下的流化床用于恒速段的干燥时实际能达到的干燥速率。故取微分时间1对流化床干燥器进行恒速干燥段的热量衡载得式式14中[是粒子干燥至平衡湿含量尤所需要的时间,大于£的粒子的湿含量不再变化,所判£表示流化床中尚未达到平衡湿含量所有湿粒子所占的分率。因干燥至平衡湿含量需要无限长的干燥时间,流化床中的粒子实际上都是湿的,即7£1,于是得式16.

将式9及式16代入式12中,得式17.式17即固体返料气流流化组合干燥器湿含量分布密度函数,式中4/.、用式18计算。

应予指出,流化床出口处任意个粒子的湿含量必然化于或等于它从气流干躁器流出时的湿含量,也就是说,从气流管流出的粒子中,只有大于或等于这湿含量的粒子,在经历了定时间的流化干燥后才能达到此湿含量尤由此可见,只有大于或等于的那部分气流管出口粒子才对流化床出口粒子湿含量有贡献。这部分粒子的数量的计算方法是:先从式19求取整数除去其小部分,然后由41:1即可求出流经气流管1次湿含量大于或等于的粒子数,代入式17即可求得流化床出口粒子的湿含量分布。

1片2模拟计算现硫酸亚铁干燥过程为例给出产品湿含量分布的模拟计算结果。硫酸亚铁是缺白生产的副产物,经离也脱水后的古水硫酸亚铁冲指4.7出0含约15的游离水和45的结晶水。硫酸亚铁干燥的特点:①在干躁顿期严重结块,即使是分散性很好的湿料,经受热立即粘结成块;能耗很高,热分析实验表明,从原料中脱除1杉肖结晶水所需的热量是除等量的表面水所需热量的1.5倍。为此,采取了如图1所示的固体返料气流流化组合式干燥工芝,在气流干燥器后串接高效节能的内热型卧式多室流化床干燥器16实际生产中,除了从流化床出口得到水硫酸亚铁外,还从气流干燥器出口抽出古水硫酸亚铁。故满足市场对多种产品的需求。

选择气流干燥器的干燥条件[使新鲜湿料流经气流干燥管1次即达临界湿含量。内热式流化床均分为5个室,流化床内加热构件表面积为气体分布板面积的10倍,湿料处理量为1400kg.hl,从气流干燥器出口采出::水硫酸亚铁的量为350kg.hl,物料在干燥过程中体积不发生变化。实验证明,硫酸亚铁降速干燥速率与湿含量间存在线性关系13,试求:气流干燥器出日抽出中间产品屯水硫酸亚铁的湿含量分布及平均湿含量;要求水硫酸亚铁干品的湿含量尤_巧,试确定流化床分布板面积、静床高度、湿含量分布队及水硫酸亚铁干品中湿含量又化3的流化床出口产品湿含量分布与流化床室数之间的关系。如需要控制水硫酸亚铁干品中湿含量;0.3的粒子的百分率不超过15,求所需的流化床室数,已知据:物料:乃二1.08,二0.08.1干燥条件:2 ~3流化床3结果及讨论况下固体返料气流干燥器出口粒子湿含量的丘分布,图中点的高化表示对应湿含量下离散分布值的大小。可见,当循环比较小时,出口粒子中湿含量较高的粒子所占的数量较多,而在较高的循环比下,出口粒子中湿含量较低的粒子所占的数量较多。

已由计算求得循环比为0.25和10的气流干燥器出口粒子的平均湿含量分别为,778和0.661.在给定的干燥条件下达到规定的产品湿含量所需要的流化床分布板面积、静床高度、流化床容纳物料的体积、平均湿含量及尤。3的物料百分比列于表2.

可见,在干燥产品平均湿含量又2附近,湿含量分布密度£又达到*大值,当湿含量达到又时,£化的值骤然降至为零,在峰值的右侧,存在拖尾。迭是因为卧式五室流化床的停留时间分布比粒子的数量很少;在降速干燥段,干燥至平均湿含量需要无限长的时间,因而达到平衡湿含量的粒子的数量也很少,形成图6所示的情形。

流化床容积应根据平均停留时间来决定,先计算干燥至产品湿含量尤2所需的流化床平均停留时间。然后求取流化床容积,流化床的底面积根据热量衡算确赶61,由流化床容积和底面积可求得静床高度。应予指出,流化床干燥必须保证足够的停留干燥时间,应当根据干燥过程所需要的停留时间来确定流化床容积。现行的流化床干燥器设计方法没有把平均停留时间作为计算容积的约束条件,而是由热衡算求得流化床底面积后,再根据经验取定床层厚度,确定流化床容积,然后反过来由流化床容积求取平均停留时间。本例的计算结果表明,由此确定的流化床容积不能保证物料干燥所需的停留时间。

响。随流化床室数的增加,湿含量分布集中,峰值右侧拖尾减小。表3列出了不同下的平均湿含量、方差料及湿含量尤0.3的物料百分率,表明随着《的增加,平均湿含量降低,方差减小,湿含34的物料晶加哮前质诹1:更加均匀。由此可见,要实现物料优质均匀的流化干胯必须设置定数量的流化床室数,而适宜的流化床室数应由干燥产品的均匀性指标来决定。这里提出了采用减流化床室数的方法来改变粒子的停留干燥时间分布,从而达到控制产品湿含量分布的目的,而不须通过增加进气度或增加进气量31这些耗能性的措施来实现。

结论就固体返料气流流化组合式干燥器建立了湿含量分布密度函数,并对硫酸亚铁的干燥过程进行了模拟计算,结果表明,流化床干燥器的优化设计应同时满足下3个条件。必须满足干燥过程的热量供求平衡,应根据热量供求关系来确定流化床的底面积。

必须保证湿分传质汽化所需的平均停留干燥时间,并由此确定流化床的容积。

要实现物料的优质均匀干燥,还必须控制湿含量分布的分散程度,在不增加流化床容积和气体分布板面积的情况下,通过设置适当的流化床室数来实现。因此,应由干燥产品的均匀性指标来确颇化床蠢这符号说明流化床内加热构件表面积,分别为气体和固体比热容,U.kg.

气流干燥器出口湿含量分布密度西数流化床出口粒子湿含量分布密度画数流化床出口粒子总停留干燥时间分布密度函数流化床总停留干燥时间分布函数流化床出口粒子湿含量分布函数新鲜湿料进料速率,kgl新鲜湿料中的绝干物料量,kg内加热构件与流化层间的给热系涫物料流秸气流管的次数绝干气体流率,kgll流化床室数循环比及中间产品采出率干燥介质温度,K流化床内加热构件表面温度,]湿球温度,K分别为停留时间、恒速和降速干燥时干燥至平衡湿含量的时间,11流经气流干燥管4次所需时间,11流化床操作气速,》1°8 1混合器容积,《13湿物料干基湿含量,k押20kg干料广临界湿含量巧平衡湿含量,kgH20.kg干料广流经气流管A次粒子的湿含量kg0循环回去的分率颗粒堆积密废1流化床干燥器的平均停留时间,1物料流经气流管1次所需时间,8下角标分别为恒速和降速干燥状态物料流经气流干燥管的次数分别为流化床的进口和出口状态化学工程,1976樵11£1£1止班01711培16冰1巧第五届全国干少采学术交流会论文集。811如巧11也州£山8过60增补编委肩事根据工作需要,经中国化工学会编辑工作委员会审查通过,决定增补抖下化位同志担任《化工学报〉第八届编委会委员从汉语拼音为序:李静海徐南平房鼎业李阳初姚善淫冯孝庭李永胚元英进郭烈锦刘锋朱家畔李斌耀王静康李大东谢克昌学辑部