感谢你在百忙之中抽出时间阅读高活性吸收剂脱硫脱氮的研究这篇文章。关于高活性吸收剂脱硫脱氮的研究这篇文章的任何评论都可以告诉小编。你的每一个建议都是对小编辑的肯定和鼓舞。接下来让我们一起来了解高活性吸收剂脱硫脱氮的研究。

高活性吸收剂脱硫脱的研究赵毅马双忱李燕中(华北电力大学环境工程系,保定071003)针对目前干法脱硫工艺中吸收剂活性和钙利用率比较低的问题,开发了一种具有较高活性的吸收剂,用于烟道喷射脱硫脱氮。用实验设计方法研究了影响吸收剂活性的因素,得出高活性吸收剂的制备条件。并进行了脱除实验。

在若干脱硫方法中,低温时在烟道中喷入钙基吸收剂可能是*好的。因为空预器管道系统的顺流和收尘系统的逆流提供了比较长的脱硫反应时间,在管路和除尘器内均有反应进行,使得该过程具有投资低的优势。近年来的研究表明,只有在较高的湿度条件下钙基物质才可能有较大的反应活性。在干法喷钙脱硫系统中,湿度是以水蒸汽的形式存在的。喷入水雾增湿是提高钙基物质反应活性的有效方法。由于颗粒间发生的摩擦和碰撞,有效去除了反应灰层并增加了反应表面,若有水雾存在时,石灰颗粒发生的化学磨损可保持较高新鲜反应表面。同时,固体物料的循环也提高了颗粒的停留时间,从而共同提高了石灰利用率。但是一般干法吸收剂的利用率和脱硫效率都比较低,为此,我们在钙基吸收剂的基础上进行改进,制得一种高效吸收剂。

本研究中,用飞灰和Ca(OH)水合制备了不同的吸收剂,并经脱硫实验描述其变化,通过实验设计定量研究了消化制备条件对脱硫性能的影响。

一、实验部分将Ca(OH)、粉煤灰和水按一定比例加入消化器中,恒温搅拌一定时间,烘干后制成活性吸收剂。从三个燃煤电厂取得粉煤灰用于制备脱硫活性吸收剂,在不同条件下以不同重量比水合。研究影响活性吸收剂物理性能的因素如下:温度、时间、FA/Ca(OH)重量比、加压消化和研磨。结果表明,飞灰和Ca(OH)的水合物具有很高的脱硫活性,当飞灰/Ca(OH)重量比为9:1,水合凝胶时间为6h,所制得的吸收剂经脱硫反应后转化率有所提高,活性较纯Ca(OH)2增长了约5倍。发现温度和水合时间增加,总表面积增加。

总体上表面积对重量比的差别不敏感。

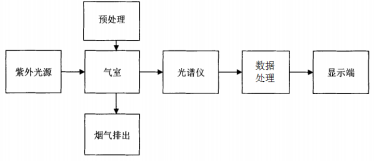

5期赵毅等:高活性吸收剂脱硫脱氮的研究表1姚孟电厂粉煤灰化学成分固定床方式米用一玻璃管状反应器,将2g吸收剂均匀分散于反应器内的1g玻璃纤维丝上,以增加接触反应时间并使气流分布均匀,防止气沟流出现。模拟烟气通过该反应器。实验时,先将反应器旁路,模拟烟气的几种气体进入缓冲瓶充分混合,加热模拟烟气,并调节各气瓶阀门和流量计的开度,使气流及各组分基本稳定。然后,接入吸收器,同时测定气流中S2和NOx的浓度变化。反应结束后,将反应器旁路,再次校核S2和NOx的初始浓度。每次实验都可得到一条反应器出口烟气浓度随时间变化曲线,即脱硫脱氮曲线。管道喷射方式实验在模拟台上进行。

模拟烟气流量:浮子流量计测量粉煤灰的主要化学成份:采用化学分析方法二、结果与讨论高活性吸收剂可通过粉煤灰(FA)和Ca(OH)2水合制得。FA?般由80%玻璃球状体颗粒及20%蜂窝状颗粒组成,除颗粒间毛细孔隙外,还有颗粒内蜂窝状孔隙及破碎球体的洞穴,表面积是很大的。FA中主要成份是Si2、Al23、Fe23和CaO.FA可看作一种火山灰,它有大量的非晶形Si2和Al23含量。在正常温度下有水存在时,适当粉碎的火山灰可和碱金属和碱土金属的水合物反应。重要的火山灰反应为:系数x,yz,w可取许多值。其产物是多孔晶体,有非常高的表面积。普遍认为脱硫反应中吸收剂的高利用率是因为FA和Ca(OH)的火山灰作用。FA的活化以玻璃相的SiO2和Al23被碱水消化开始的,它也是速度控制步骤,此时水合硅酸钙和铝酸钙形成并沉积于FA表面,该产物的表面积随温度升高和时间延长而增加。

ozewicz和Rochet!2试验了五种飞灰和两种含硅物质(高岭土和硅藻土),让它们与石灰水合凝硬并进行反应,经测量制得的水合物有很高的脱硫活性。他们认为,在硅钙的凝硬水合过程中,飞灰中的硅和铝在适宜的温度和碱度下溶出,形成硅酸钙(CaO°AkO3. SiO2化合物)晶体并逐渐沉积在飞灰颗粒表面。由于硅酸钙为纤维状胶凝体比表面积可达数百平米以上,显著提高了水合物的表面积。

Ho和Shih.表面积和碱度提高,捕集的SO2增加。当FA和Ca(OH)在水中消化时,首先发生固体溶解,此后,反应产物沉积在FA颗粒表面。因此,影响溶解和活性物种形成的因素也是影响FA?Ca(OH)2吸收剂活性的主要参数。

吸收剂制备消化温度的影响实验表明,提高消化温度可增强脱硫活性,在90°C下反应9h的吸收剂活性比60°C下提高了约20%飞灰中SiO2的溶出量随温度的增加而增加。温度也加速了SiO2和Ca(OH)2之间的反应。所以,升高温度有利于提高吸收剂活性。

吸收剂制备消化时间和重量比的影响随着反应时间的增加,吸收剂的脱硫活性有所增加。反应刚开始时,由于飞灰中硅的溶出速率以及Ca(OH)的溶解速率都较快,因此水合硅酸钙产物的生成速率较高,吸收剂的活性增加较快;但随反应进行,产物逐渐沉积在飞灰颗粒表面减少了硅的进一步溶印:/々出,降低了活性产物的生成速率,因此吸收剂活性的提高幅度逐渐减缓。

相同的消化时间下,飞灰/Ca(OH)重量比增加,所制吸收剂的脱硫活性稍有提高。

因SiO2是胶凝反应的反应物之一,当加入飞灰量大时,SiO2溶出量也大。随反应时间的增加,吸收剂活性虽逐渐提高,但在不同飞灰/Ca(OH)的重量比下,提高程度不同。

吸收剂制备加压的影响由于在常压条件下进行水合凝硬反应需要较长的时间,ozewicz和Chang151试图通过加压水合凝硬来缩短制备时间。试验中水合温度控制在100~230°C,水合时间15min~4h.结果表明,加压水合使获得相同活性的水合物制备时间较常压明显减少,*佳水合温度范围为110~160°C.吸收剂制备研磨的影响FA以微珠为主,表面凹凸不平,极不均匀。研磨后极大多数微珠被破坏,变成以多面体碎块为主体。FA越细,表面能越大,提供化学反应的作用面越多,活性也越高。但磨细不能从根本上改变FA的颗粒表面结构状态,不能使颗粒单位比表面积上的单位溶出量有较大程度的提高,只能改变FA的物理特性,达到小幅度提高活性。故选用合适的活化剂及适宜的活化方法,能对FA表面进行改性。粉碎与活化同步进行比分步效果好,颗粒细,疏水性强。

吸收剂中添加剂的影响为提高脱硫效率和吸收剂的利用效率,在吸收剂中加入少量添加剂,在国内夕卜研究相当广泛。各类添加剂对Ca(OH)的反应速率均有不同程度的促进作用。不同的添加剂种类和数量均会对反应速率产生不同的影响,研究发现,随添加剂量的增加,反应速率都有提高。并且由于添加剂量在0.1%~0.7%范围,对反应速率的影响相对较小,因此可高翔,骆仲泱,陈亚非等。含湿Ca(OH)颗粒脱硫反应特性的模型研究。环境科学学报,1999,19(4):351356