感谢你在百忙之中抽出时间阅读脱硫石膏及其综合利用探讨这篇文章。关于脱硫石膏及其综合利用探讨这篇文章的任何评论都可以告诉小编。你的每一个建议都是对小编辑的肯定和鼓舞。接下来让我们一起来了解脱硫石膏及其综合利用探讨。

据粗略统计,每年人类的活动排入大气中的硫化物达1.5X10nkg,其中化石燃料,包括煤和石油燃烧,是大气中二氧化硫的*重要的来源。

现代工业的飞速发展,燃烧设备的不断增加,设备规模的不断增大,如火力发电厂、冶炼厂以及各种化工厂、水泥厂、玻璃厂等,都会释放出大量的二氧化硫废气。

大气中的S2危及人类健康,使植物叶面产生枯萎脱落、坏死,给国民经济带来损失。在环保要求日益严格的今天,为减少对环境的污染,很多企业特别是产生二氧化硫较多的企业,如火力发电厂,均在寻找有效方法脱除二氧化硫。湿法脱硫就是其中的一种。该法用石灰乳吸收尾气中二氧化硫生成亚硫酸配,再经氧化生成硫酸配,故该法又产生了另一副产品-脱硫石膏。脱硫石膏如不加以利用,不但需要资金和土地建造堆场,而且还污染环境。

1特性及其综合利用途径概述1.1特性颗粒过细:天然石膏经粉碎后,细度约140pm,而脱硫石膏颗粒直径小于60um(30~50m),由于颗粒过细而带来流动性和触变性问题。

2有一定的含水率:一般达到10% ~15%,由于其含水率高、粘性强,在装载、提升、输送的生产过程中极易粘附在各种设备上,造成积料堵塞影响生产过程的正常进行。

3.颜色偏深:质地优良的脱硫石膏是纯白色的,但常见的呈深灰色或带黄色,作为粉刷石膏和装饰石膏将影响外观。主要原因是烟气除尘系统效率不高,致使脱硫石膏含有较多的粉煤灰,其次是由于石灰不纯含有铁等杂质的影响。

对其贮存、生产和产品的性能有重要影响。

脱硫石膏与天然石膏的*大不同,在于脱硫石膏含有某些杂质,而这些杂质对石膏制品的性能造成不同程度的危害。

1.2综合利用的主要途径1.21直接供水泥厂使用:水泥缓凝剂是硅酸盐水泥生产过程中的添加剂,其掺混比例一般为3%~5%.目前大多数生产厂家都沿袭传统方式,以天然石膏作为缓凝剂,其主要成份为二水硫酸钙。

国外采用脱硫石膏作为水泥缓凝剂,已成为脱硫石膏的主要利用途径之一。重庆建筑学院曾进行过脱硫石膏作硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥缓凝剂的研究,制得水泥的性能和添加天然石膏制得的性能相当,XRD物相分析其水化物完全相同,但其掺入量比天然石膏略低,平均4%.由于脱硫石膏含水率高、堆密度大,在生产过程中常生发堵料现象,所以尚不能被水泥生产企业特别是大中型生产企业所接受。

22制脱硫石膏增强球供水泥厂使用:为了适应水泥生产企业以块状天然石膏作水泥缓凝剂的贮存、运输及计量的条件,同时使脱硫石膏质量更稳定,需要对其加以造粒成型后,作为商品缓凝剂供给水泥生产企业,这种做法在国外较为普遍。通过对水泥生产企业的调查和铜化集团的生产实践证明,水泥缓凝剂石膏增强球由于不影响水泥的性能,并可降低水泥的生产成本,受到水泥企业的欢迎。

23制建筑石膏粉:在制取水泥缓凝剂的基础上,我们进一步开发完成了制建筑石膏粉工艺,生产的建筑石膏粉,可用于制取各种石膏制品,如纸面石膏板、纤维石膏板、石膏砌块、粉刷石膏等。

2排脱石膏制水泥缓凝剂及建筑石膏粉工艺我院开发的这一工艺的特点,下面将结合重庆发电厂实例,探讨如下。

1工作原理脱硫石膏与天然石膏有一定的区别,但从根本上讲,由于它们的主要成份相同,并且脱硫石膏主要成份含量更高,故它是比天然石膏更好的一种胶凝材料。脱硫石膏要处理成建筑石膏,一般要经过洗涤、干燥、和煅烧等过程。

脱硫石膏呈粉末状,含水10% ~15%,但本身并无胶结性能,需外加部分比例的胶结成份,在一定条件下成粒。为保证脱硫石膏本身的组份,并利用现有的廉价资源,我们把部分脱硫石膏在高温烟气中脱水成半水石膏,再掺入脱硫石膏,利用其吸水性产生的胶凝作用,在成粒机械中胶凝成水泥缓凝剂增强球供水泥生产企业用。

从成粒机械中产生的成型增强球粒径为05 ~25mm,成球后一次破碎率较低20%)经3 ~4天的自然风干后,其强度可达大规模搬运而不破碎的要求。即使是刚成型时破碎的颗粒,也不会再呈粉末状而呈粒径大小不一的颗粒,完全能满足水泥生产企业下料口不堵塞的技术要求。

22主要流程重庆发电厂两台200MW机组配套的两台670t/h锅炉,主要燃用重庆南180km的1%~3.5%的高硫煤,有时含硫高达4 8%,因而该矿建造了一套洗煤设施,目前运离煤矿的煤含硫率约2.9%.由于大量燃用高硫煤,故在生产过程中产生大量二氧化硫污染环境,因此该厂决定上马烟气脱硫工程。

该厂利用德国政府贷款进行的烟气脱硫工程,是我国利用外资对现有电厂进行烟气脱硫技术改造的示范工程之一。该工程合同规定工期至2000年9月22日完工并移交使用,现已进入工程扫尾阶段。

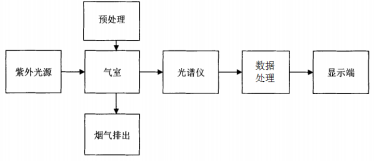

该工程建成后,每h处理烟气量176万Nm12,二氧化硫浓度4600~9400mg/Nm3,脱硫率大于95%.装置投入运行后,年产脱硫石膏180 ~200kt,含水率约12%,纯度大于90%.由于烟气产生了大量的脱硫石膏,如不加以处理将给环境带来二次污染。因此,该厂借鉴我院开发的磷石膏制水泥缓凝剂工艺,开发了下述流程。该项目为2X100kt/a脱硫石膏综合利用工程,分两步实施(图得建筑石膏成品。

成品转型器可使含水6%左右、主要成份为半水石膏的石膏粉,在一定温度下停留足够时间,并在适度翻动下转型,使制得的熟石膏粉满足国家标准。

22气体流程:空气经炉底风机加压后,进入燃烧炉和雾化的重油充分接触燃烧,形成热气流(也可使用燃煤沸腾炉)。热气流进入锤式烘干机,和原料脱硫石膏充分接触换热(出口温度约160~170°C)。

携带脱硫石膏的热气流,经旋风除尘器分离出熟石膏粉。分离掉熟石膏粉的热气流,一部分重新进入燃油炉和雾化的柴油充分接触燃烧;另一部分进入布袋收尘器,分离出主要成份为半水石膏的熟石膏粉后,经引风机牵引直接排空。

22.3液体(重油)流程:外购重油放入贮槽,并在此被加热(温度约105~110°C),然后通过油泵加压(s3kg/cm2)进入喷咀雾化,在燃油炉内和空气充分混合燃烧,产生的热气流用来干燥原料石膏。

23工艺特点与传统的工艺相比,本工艺(锤式烘干机+气流干燥管工艺)具有如下特点:1.设备占地面积小、单台生产能力大,装置易于大型化:如目前国内较先进的建筑石膏生产线?03000的连续炒锅和04000的沸腾炉工艺线,其单机生产能力仅30kt/a而3000X4000的锤式烘干机单机生产能力超过100kt/a上海博罗公司单台双转子锤式烘干机的处理量,为35t/h. 2流程简单、主设备不易损坏:如锤式烘干机仅叶轮为传动部件,其他为静止部件,且其工作温度低于200铜化集团使用的实践证明其可靠性高。

操作简便,自动化程度高:该流程简单涉及的介质更少,仅有热气流和石膏,且因其连续操作的特性,只要控制一个温度,其它均可相应得到控制,故操作控制更易,且更易实现自动化。

4换热效果好、能耗低:热能,由于流程中物料和热气流直接充分接触,换热效率更高,能源损失更少;电耗,采用本流程,生产能力100kt/a其装机容量仅400kW,耗电省。

产品质量稳定:由于采用低温热源,熟石膏不易过烧,同时采用成品稳定器使熟石膏粉进一步转型;其操作稳定可靠,得到的产品质量也更稳定。

投资省、生产费用低:如03000的连续炒锅和04000的沸腾炉工艺线,设备投资分别为360万元和250万元,装机容量分别为550kW和460kW.而单机生产能力超过100kt/a的锤式烘干机(包括其他设备),投资仅460万元;且装机容量仅400kW,故其投资更省,操作费用更低。

按本工艺生产的水泥缓凝剂生产成本约40元/t建筑石膏粉生产成本约75元/t(以重油为燃料)。

产品多样化:通过锤式烘干机制得半水石膏后,可制水泥缓凝剂增强球;也可制得熟石膏粉后制造多种石膏制品。

24主要原辅材料消耗以脱硫石膏为例,采用该流程的主要消耗为:原料石膏(含水12%),1.35t/t熟石膏粉;电,总装机容量约400kW,耗电28kWh/t熟石膏粉;油,耗重油(热值10000kcal/kg)约30kg/ t熟石膏粉。

2.5投资情况以100kt/a水泥缓凝剂的生产规模为例,包括工艺设备、电器仪表、厂房建设、公用设施、设备安装、技术转让等,工程建设总费用约800万元,厂区占地面积约8000m2,建设期约8个月(不包括基础处理及拆迁工程费等)。

3存在问题和探讨脱硫石膏制水泥缓凝剂,虽然附加值不高,利润也不可观,但却不失为大规模处理脱硫石膏的主要途径之一。

大量廉价的脱硫石膏进入水泥生产企业,必然会引起天然石膏在水泥中的价格波动,招致竞争对手,但从经济的角度分析,除个别几乎无运输成本的水泥厂能得到廉价的天然石膏外,脱硫石膏替代天然石膏产生的经济效益,是绝大多数企业不能不考虑的因素。从目前的价格来看,天然石膏即使降价也很难摆脱失去大部分市场的命运。

由于产品附加值低,运输距离成了其效益好坏的关键因素之一。也就是说,周围水泥生产企业生产能力的大小,对排脱石膏工程上马后的效益产生很大的影响。

4结束语开发脱硫石膏,既保护自然资源,又增产建筑材料,利国利民。我院自主开发设计的锤式烘干机+气流干燥管流程,是一种新型高效锻烧石膏的专用流程,它有别于目前国内传统的石膏煅烧流程,在铜化集团公司的成功应用,证明其性能可靠,是大规模处理脱硫石膏等化学石膏的理想途径。排脱石膏的合理利用,也将提高企业经济和社会效益。