感谢你在百忙之中抽出时间阅读高温高湿试验箱加湿器PLC控制系统设计这篇文章。关于高温高湿试验箱加湿器PLC控制系统设计这篇文章的任何评论都可以告诉小编。你的每一个建议都是对小编辑的肯定和鼓舞。接下来让我们一起来了解高温高湿试验箱加湿器PLC控制系统设计。

高温高湿测试是新设备研制过程中进行的一项常规环境试验,目的是验证新设备适应环境的性能。

高温高湿试验周期比较长,一项完整的试验通常在240个小时以上,而且要求连续进行。在大型试验箱中,为产生湿度95%以上的高湿环境,需要消耗大量的循环水,经常出现加热罐内缺水、加热棒干烧而导致的设备故障。为此,本文采用了S7-300PLC作为加湿器的控制器,同时检测加热罐中的液位,根据试验中水量消耗情况,及时发出缺水报警和自动补充循环水1. 1加湿器结构设计高温高湿试验箱的加湿器主要包括蒸汽发生器、水泵、湿度传感器、液位传感器和储水箱等部分,参见:加湿器结构组成。

1.1蒸汽发生器蒸汽发生器通过电加热棒产生蒸汽,来维持试验箱中的高湿环境。蒸汽发生器包括加热罐和副水箱,电加热棒安装在加热罐中,加热罐通过出气口与试验箱连接。

加热罐和副水箱底部通过管道连接,以此来保证加热罐与副水箱中的液位致。当加热罐中缺水时,副水箱中会向加热罐补水。

为防止加热棒长期加热产生水垢,系统采用了循环水技术来过滤加热产生的水垢。如果循环水直接进入到加热罐中,就会带走加热罐中的热量,造成±兴加湿器结构组成Fig.能量浪费。为此,专门设计了副水箱,水泵将循环水从储水箱中抽上来,注入到副水箱中,副水箱与加热罐之间通过底部的水管连通,这样副水箱中水位满足要求时,加热罐中的水位也同样满足了要求。

1.2水泵在储水箱的底部安装了台磁力驱动泵,它将循环水从储水箱中抽到副水箱,副水箱中的液位高于溢流口时会通过回水管流回储水箱,这样形成循环水系统。水泵的工作电压:24VDC;输入信号:0~5VDC,额定流量:10L/min,额定扬程:1米。在选择水泵时,要考虑蒸汽发生器的耗水量、循环水提升高度等因素,能够及时补充蒸汽发生器中的水量消耗,防止发生干烧现象。

1.3湿度传感器湿度传感器安装在试验箱中,其功能是测量试验箱中的湿度高低。湿度传感器的测量范围是相对湿度0 ~100%,它的输出经过湿度变送器转换成1~5V的电压信号输入到S7-300的模拟量采集端口0. 1.4液位传感器液位传感器采用的是浮子式液位开关,分别安装在副水箱和储水箱中。循环水管路在长期使用过程中可能会出现水垢淤积,在这种情况下,加热槽中会缺水导致干烧或蒸汽量不足。解决这个问题的方法是在副水箱中安装浮子式液位开关。调节浮子式液位开关的高度,使副水箱中的液位高于溢流管高度时,液位开关闭合。S7 -300在加热前会检测副水箱中的液位开关是否闭合如果没有闭合,则加热罐水位不足,不会启动加热。

同样在储水箱中安装了的两个浮子式液位开关,分别测量液位的下限和上限。在储水箱水位正常时,下限液位开关是闭合的,上限液位开关是断开的。在加湿器工作过程中,如果下限液位开关断开,则说明储水箱水位过低,S7 -300会打开补水电磁阀,纯净水箱内的水通过电磁阀向储水箱中补水。当储水箱中水位过高时,上限开关会闭合,S7-300收到上限开关闭合信号,就推断出储水箱补水完成,会关闭补水电磁阀。

2加湿器控制系统方案设计高温高湿试验箱加湿器控制系统采用上位机和下位机两级控制。下位机采用西门子S7-300控制器,完成数据的采集、PID闭环控制以及逻辑判断功能。上位机采用工控一体机,主要完成工艺流程的动态显示、工艺参数设定、自动与手动切换、历史数据的归档及报表管理功能3.控制系统硬件设备安装在一个控制柜中。控制柜的正面划分成上、下两部分,上部分是工控体机,工控机安装有触摸屏,所有的键盘、鼠标操作可以全部由触摸屏完成。控制柜的下部是操作台,包括主电源开关和指示、手动自动切换开关、水泵和电加热棒的手动操作开关等,以及加热罐缺水、传感器开路报警等指示灯。

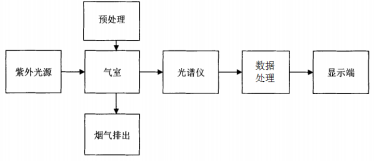

S7-300、湿度变送器、加热驱动器、水泵驱动器、固态继电器、继电器、开关电源等设备安装在控制柜的里面。S7-300的MPI接口和工控一体机的串口1之间通过PC/MPI连接电缆实现通讯,控制系统结构图如所示。

-300PLC是核心控制部分,7 -300PLC程序具有自动控制、手动控制和脱机运行3种工作方式。

-300PLC接收来自上位机的湿度设定信号,检测加热罐内的液位,运行PID控制程序,自动调节加热棒的输出功率,来维持试验箱内的湿度值。

控制系统结构图手动控制方式:通过操作台上的水泵、加热和补水按钮,不运行PLC内的PID闭环控制,可以直接控制试验箱内的湿度大小。

脱机运行方式:由于高温高湿试验箱需要长期运行,工控一体机可能会出现某些故障,例如windows操作系统引导错误或硬盘数据丢失等等,导致无法完成与PLC之间的数据通信,进而影响这个试验设备的正常运行。为此,专门设计了脱机运行方式。在脱机运行方,通过湿度调节旋钮,可以手动设定湿度值,PLC根据手动设定的湿度值,运行内部的PID控制程序,完成相应的控制任务。

3加湿器控制系统PLC软硬件设计3.1硬件设计本系统中的输入和输出信号包括开关量信号和模拟量信号,参见表1:I/O分配。

开关量输入信号:自动/手动/脱机转换开关、水泵手动、加热棒手动、补水手动、上限液位开关、下限液位开关、平衡液位开关等等。

模拟量输入信号:包括湿度测量信号和湿度设定信号。湿度检测信号来自于湿度变送器,脱机运行湿度设定值信号来自于电位调节计,输入信号范围1开关量输出信号:运行方式指示、加热棒、水泵输出指示、上限、下限和缺水报警、补水电磁阀。

序输入信号输出信号号符号地址名称、功能符号地址名称、功能自动开关自动指示手动开关手动指示脱机开关脱机指示水泵手动水泵输出加热棒手动加热棒指示补水手动补水电磁阀上限液位上限报警下限液位下限报警平衡液位缺水报警湿度传感器加热棒输出脱机湿度设定模拟量输出信号:加热棒调节信号,信号范围根据上述的外部输入输出信号类型和数量,我们选择了西门子的整体式S7-300PLC,具体型号:314C-2DP.它本身含有24路开关量输入、16路开关量输出、5路模拟量输入和2路模拟量输出。模拟量信号的精度都是12位,模拟量信号设置成电压信号,范围:0 3.2软件设计S7-300PLC采用模块化程序设计,主要包括组织块OB、功能块FB和系统功能块SFB,其中组织块是操作系统和用户程序之间的接口H.本系统中使用了OB1、OB35和系统功能块SFB41“CONT-C”(连续量过程PID控制器),加湿器控制系统的软件流程图见。

OB1是组织块中的主块,相当于主程序,在PLC的每个扫描周期中都会执行一次OB1中的程序。本系统中OB1块主要执行以下控制任务:自动/手动/脱机3种工作方式的转换;手动控制信号的采集和输出;控制系统的软件流程图Fig.脱机方式下给定湿度信号的采集;液位开关信号的采集和水泵输出控制;在OB1块中会检测储水箱和副水箱中的液位开关的状态,液位开关的状态和水泵、加热棒之间有定的制约关系。首先检测储水箱的液位,如果储水箱液位正常,则打开水泵控制位,水泵向加热罐中注水,直至液位超过溢流管,此时平衡液位开关闭合,说明循环水系统正常,则可以启动湿度PID调节模块。

OB35是循环中断功能块,中断周期设定为100毫秒,即OB35块中的程序每隔100ms执行一次。本系统中,OB35每次中断都通过调用SFB41 -C功能块,完成湿度信号的闭环控制。

SFB41“CONT-C”是S-7300内部的模拟量PID调节模块,它用于连续过程输入量和输出量的控制。在本系统中,试验箱内的湿度信号经过变送器输入到PLC中,作为湿度采样值,以此与湿度的设定值相比较,其差值经过SFB41值的形式输出给加热棒驱动器,加热棒的温度随着输出电压的增大而增大,由此产生的蒸汽也增多,使试验箱中的湿度增加。当试验箱中的湿度进入设定值的稳定范围内后,输出值根据试验箱内湿度的变化再进行微量的调整。

-C时,需要进行参数设置,这些参数在背景数据块中DB2已经分配好了地址、数据类型和缺省值。本系统中用到的输入参数包括:SP-INT:湿度设定值,数据类型是32位浮点数,地址是DB2.DBD6.湿度有两种设定方式,其一是上位机WINCC组态软件中通过变量进行设定;其二是脱机方式下的湿度设定。在脱机方式下,湿度的设定值通过PLC外部模拟量AI1输入。

PV-IN:湿度采样值,数据类型是32位浮点数,地址是DB2.DBD10.S-7300采集到湿度信号AI0(地址PIW752)的类型是16位整数,不能直接输入给PV -IN,需要先转换成32位整数,再转换成32位的浮点数,然后才能输入给PV -IN参数。

时间,本系统中等于750ms;TD:积分时间,本系统中等于500ms. LMN-PER:加热棒输出调节值,地址DB2.DBW76,连接到加热棒驱动器的信号输入端,即A00(地址PQW752)。由于加热器的输入信号范围是0 ~5VDC,因此需要对LMN -PER加热棒输出值进行限幅处理,使LMN -PER输出值*大是13824,对应AO0输出电压等于5VDC. 4加湿器控制系统监控软件设计为准确判定样件高温高湿试验的结果,需要对试验数据进行记录,这些数据包括:设定湿度、试验开始时间、结束时间和已运行时间等。为此,本文采用WINCC设计了上位机监控软件,如所示。在监控画面中可以观测到试验时间、湿度设定值和测量值、液位开关、水泵、补水电磁阀的运行状态等,同时通过曲线显示出湿度测量值的变化规律0.加湿器控制系统上位机监控软件5结论本文从高温高湿环境试验的基本要求出发,以S7 -300PLC作为下位机控制器,应用PID调节原理控制加湿器的湿度,提高了湿度控制的稳定性,同时采用WINCC组态软件设计上位机监控界面,直观显示和记录加湿器运行数据,实现了加湿器的长期运行和自动控制。