氮气循环干燥器工作原理和优势分析

随着工业生产的进步和发展,许多工业生产企业不断地对生产工艺和设备进行技术改造和技术创新。在石油化工、精细化工、轻工、医药、食品、农药、颜料中间体、化工助剂和生物工程等行业中,出现了许多热敏性、含有易燃易爆溶剂的物料和某些遇空气即变性、吸湿的特殊物料等。它们的耐温性能很差(如40℃以下),但对干燥成品的含湿率要求却非常严格(含湿率在0.1%以下),并且产品干燥均匀性要求也颇高,这就给企业产品的干燥作业带来一定难度。如果选用普通热风型干燥器干燥产品时,需要的时间往往很长,但*终成品仍不能达到规定的终含湿率指标。若使用真空传导型干燥设备,产品虽然可以达到成品终含湿率要求,但也由于干燥时间过长,尤其当产品湿含量已降至0.5%以下时,干燥速度不能令人满意。而采用闭路循环干燥机就能较好地解决以上问题。

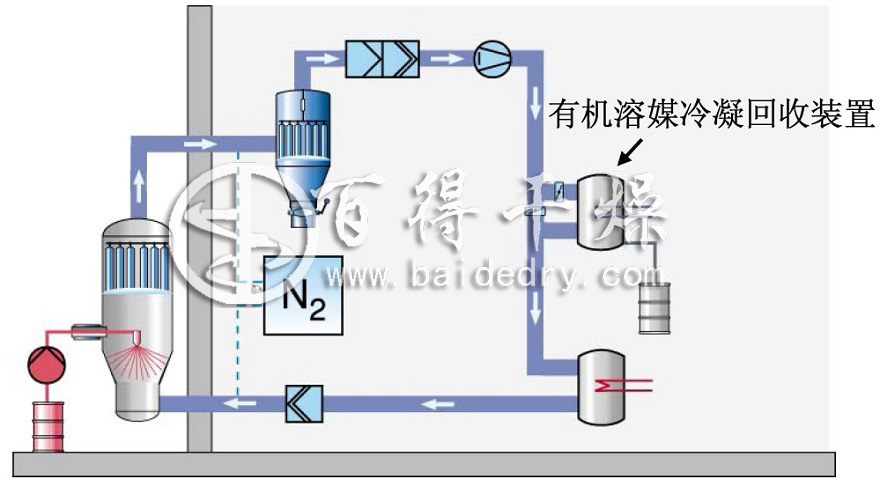

氮气循环干燥器 工作原理 采用低含湿率(含湿0.01%)的氮气或空气作为干燥介质,使之拥有较大载湿能力,它们在闭路循环干操系统中反复经历载湿和去湿的过程,直至将湿物料干操。通常,在湿物料挥发分为有机溶剂的场合时,一般多采用惰性气体氮气作为干燥介质;而当其挥发分为水时,则采用低露点的空气(如无热再生压缩干空气,露点-40℃)作为干燥介质。 在闭路循环干燥过程中,蒸发出来的挥发分被连续地冷凝成液体而去除,已去除液体溶剂的干燥介质经加热后重新循环使用。由于冷凝去除液体后,干燥介质挥发分的含量降低,重新加热后,其相对湿度将进一步减少。因而这时候干燥介质就拥有较大的载湿能力,为深度干燥创造了条件。这就是闭路循环流化床千燥系统之所以能在较低操作温度下,有效地将产品干燥至极低含湿率的原因。

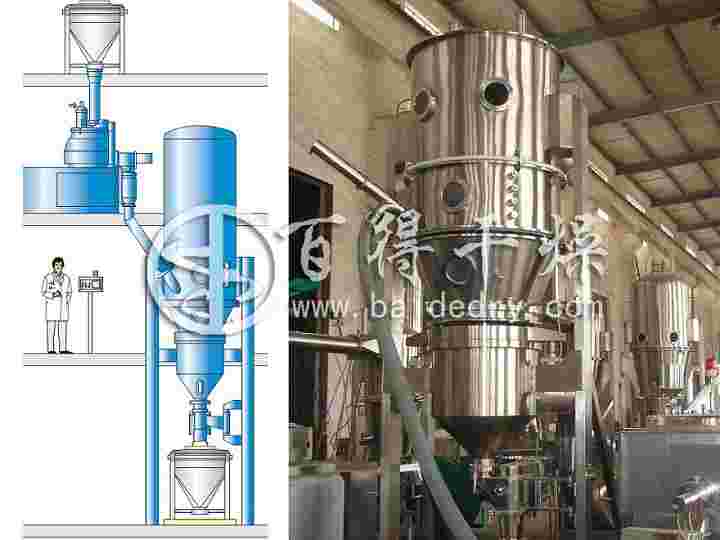

氮气循环干燥器 工艺流程 氮气循环干燥器主要由加热器、流化床干燥器、冷却一冷凝器、气液分离器、循环风机和低露点的氮气源(或低露点的压缩空气源)组成。在闭路循环干燥操作时,物料通过加料器定量加入带搅拌的流化床干燥器中,在热风(氮气或空气)的作用下,干燥过程中的物料所含湿分不断地被蒸发和分离。干燥介质在闭路循环干燥系统中,反复经历载湿和去湿的过程,直至产品达到所需含湿率要求。干燥过程中扬起的细粉,由干燥室上部的袋滤器捕集,并通过自动振打机构,使细粉脱离滤袋表面,重新回到干燥室料层。从料层中蒸发的挥发分随干燥介质带出干燥器,并在后面的冷却一冷凝器中冷凝成液体再回收。不凝性干燥介质经加热后重新循环使用。当闭路循环干操系统发生泄漏或其他原因引起压力波动时,由氮气罐自动向系统补充适量氮气。

氮气循环干燥器 技术特点(1) 干燥介质温度不需要很高,但由于含湿率很低(0.01%),它们仍具有较强载湿能力,能对物料进行深度干燥,成品终含湿率可达0.02%~0.1%。(2) 产品在不含氧的条件下完成干燥,不易氧化、变性和降解,并消除了爆炸、燃烧等危险。(3) 可以全部回收溶剂,大大降低产品消耗成本,设备投资回收期短(约1~1.5年)。(4) 干燥速度快,生产能力大大提高,可实现大规模生产。(5) 因闭路操作,无废气和粉尘排入大气,不会引起环境污染,企业生产环境佳,员工劳动强度低。(6) 由于干燥器和除尘器制成一体,干燥产品形态、色泽、含湿率等均匀,质量稳定。此外在同一个设备内还可以完成产品混合、复配和冷却等后续工序,且不会吸潮。(7) 按闭路循环干燥技术的特点,可设计选配不同形式干燥器以满足不同形态物料的干燥要求。

氮气循环干燥器 优势对比分析 常州百得干燥研制、开发的闭路循环干燥机已多套投入到工业生产运行中,设备使用情况良好,经济和社会效益显著。以下为抗氧剂闭路循环干燥机工业应用情况。(1) 抗氧剂1010干燥条件 每批产量600kg,湿料含挥发分(甲醇)15%,干燥成品含挥发分(甲醇)不大于0.1%,粒度80~200目,耐温不超过80℃。(2) 原干燥装置使用情况 采用土烘房,干燥时间16~20h,工人在充满甲醇味的环境中不时翻料和搬运,操作条件极差,随时有发生燃烧和爆炸的危险。同时蒸发出来的甲醇蒸汽随意排入厂区,严重污染环境。*后该干燥方式因产品质量、产量、操作不安全和危害员工健康等原因而废弃。(3) 闭路循环干燥机的使用情况 每批产量600kg,干燥时间2h ,干燥成品含挥发分(甲醇)0.02%,干燥产品直接在闭路循环系统中实行快速冷却,并送到包装工序。整个操作安全便捷,产量和质量明显提高,劳动强度大大降低。另外,经测定溶剂(甲醇)回收率达100%,产品消耗成本人幅度降低。

闭路循环干燥机是一种技术先进,无废气和粉尘排入大气,不会引起环境污染的新颖干燥装置。它具有干燥成品质量好,干燥速度快,操作安全,能全部回收溶剂,产品消耗成本低,设备投资回收期短等优点。可广泛运用于石油化工、精细化工、轻工、医药、食品、农药、颜料中间体、化工助剂和生物工程等领域中,含有热敏性、易燃易爆溶剂的物料和某些遇空气即变性、吸湿的特殊物料的干燥。实践证明,在操作温度不超过40℃的条件下,能成功地将产品含湿率降至0.02%~0.1%。