维生素纯化三合一过滤洗涤干燥机 维生素C结晶法提纯分离干燥机

维生素C又名抗坏血酸,是一种人体自身无法合成而又必需的一种物质,与人类健康有密切的关系。我国是维生素C生产大国,在全球所需的8万t/a维生素C中,我国的供应量达到50%以上。维生素C是一种高能耗产品,随着国际市场上维生素C价格的暴跌,降低维生素C生产中的能耗(特别是维生素C干燥过程中的能耗——占整个维生素C生产能耗的30%以上)已成为生产企业生存的关键。在维生素C生产中干燥是一个很重要的步骤,以前常采用双锥回转真空干燥器进行干燥,但该干燥器存在不能连续生产、物料受热不均匀、能耗高、操作复杂等缺点。

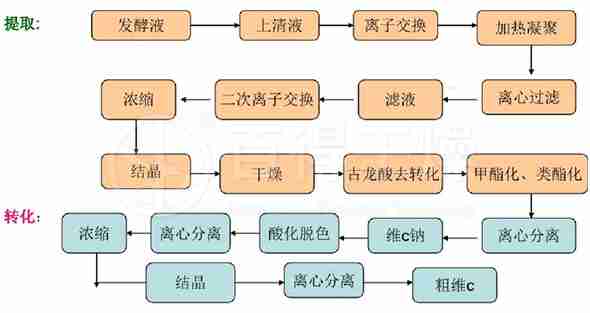

常规维生素C生产精制工艺分析维生素C制取目前通用的方法为硫酸酸化法和离子交换法,其中硫酸酸化法已基本淘汰,离子交换法已成为目前主要生产工艺。通常离子交换工艺是将维生素C钠用水溶解后,溶液经过阳离子交换树脂去除钠离子,生成维生素C溶液,经减压浓缩、冷却结晶,离心分离得粗品维生素C,再精制结晶得成品维生素Co阳离子交换树脂的使用过程会耗用大量的自来水,及排放大量的废酸、废碱,对环境污染严重,不符合清洁生产的要求,同时这种离交方法制得的维生素c溶液浓度较低(15~20%),需经过大量的蒸发浓缩才能制取粗品维生素C,这使得整个工艺周期长,产品易于变质,粗品维生素C质量差,收率低,能耗高,设备投资多,成本高。

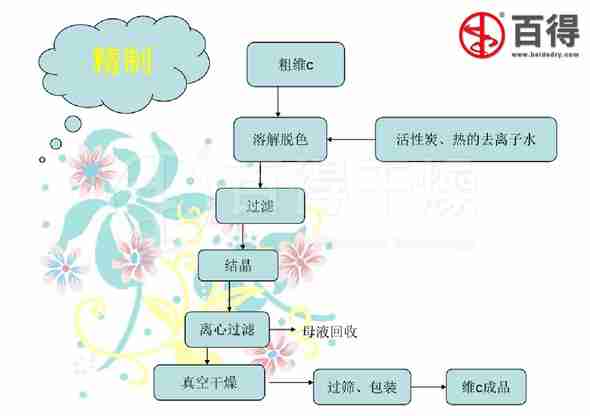

维生素纯化三合一过滤洗涤干燥机 维生素C结晶法提纯分离干燥机 工艺设计三合一过滤洗涤干燥机精制提纯维生素C工艺以维生素C钠为原料,采用全自动多功能过滤洗涤干燥机进行制备高纯度维生素C的新方法,以克服现有技术存在的不足。具体工艺步骤为: (1) 酸化反应步骤:按照维生素C钠和水的重量比为1:0.341~0.894制成维生素C钠水溶液,维生素C钠水溶液在搅拌状态下加入盐酸或者通入HCl气体,其中VcNa:HCl按折纯重量比为1:0.175~0.215,使其充分反应,得酸溶液;在所得酸溶液中加入活性炭,加入比例为1L酸溶液加入2~10g活性炭,然后升温至65~70℃脱色再保温过滤,生成净化的酸溶液。 (2) 结晶分离步骤:对酸化反应后的酸溶液边搅拌边降温,酸溶液降温至-5~5℃,并保持1~3小时,使维生素C从酸溶液中析出,过滤得粗品维生素C和析出维生素C后的酸溶液; (3) 除盐过滤步骤:取结晶分离析出粗品维生素C后的酸溶液,减压浓缩至维生素C含量在50~60%,使维生素C处于65~70℃温度下的近饱和状态,温度控制在65~70℃保温过滤,除去氯化钠,得到滤液; (4) 粗品结晶过滤步骤:对步骤3所述的滤液利用冰水和冰甲醇洗涤再降温降温至-5~5℃,并保持2~10小时,结晶、过滤得回收品粗品维生素C;采用真空抽滤,得到的粗品维生素C和回收品维生素C。 (5) 高纯度维生素C精制步骤:将粗品维生素C和回收品维生素C加入无盐水中溶解后脱色过滤,降温、结晶、分离、烘干既得成品维生素C。高纯度维生素C含量99.8%,旋光=+21°,消光值为0.038,其他指标均符合*药典2000版二部标准。

三合一过滤洗涤干燥机精制提纯维生素C工艺利用氯化钠与维生素C溶解度随温度变化的差异,将维生素C钠直接用盐酸酸化生成维生素C和氯化钠的水溶液,采用热滤、降温、浓缩方法,达到维生素C与氯化钠的逐步分离,制备出粗品维生素C和副产品氯化钠,粗品维生素C再精制重结晶得成品维生素C。经检验所得成品维生素C各项指标均符合*药典2000版二部标准。新生产工艺可大大减少用水、酸、碱,降低能耗,解决环境污染,缩短生产周期,降低生产成本,提高产品收率和成品质量,是一种经济有效的维生素C制备方法。