PVB树脂过滤洗涤干燥一体机 锥形三合一干燥机 筒锥型过滤洗涤干燥机

聚乙烯醇缩丁醛(PVB树脂)是一种白色固体颗粒,产品形成的涂膜具有高透明性、弹性、韧性、耐碱性强、耐油性和低温耐冲击性等优越的特性,同时,对玻璃、金属、陶瓷粉、塑胶、皮革等木材都有优良的粘接力,主要应用与汽车与建筑物的安全玻璃中间膜、防锈底漆、考漆、木器漆、印刷油墨、电子陶瓷及覆铜板粘接剂。2016年全球PVB树脂的需求量将超过1000千吨,其中我国的需求量将占全球总量的25%。但是,我国目前*PVB树脂的生产技术仍不成熟,大多数都是低粘度的PVB树脂,80%以上的*PVB树脂材料仍依靠进口。故国内仍需加大力度生产研发*PVB树脂的生产技术,解决*PVB树脂依靠进口这一难题。另一方面,对原PVB树脂生产工艺不断进行技术升级改造,提高我国PVB树脂中间膜的技术经济竞争优势同样具有重要的现实意义。

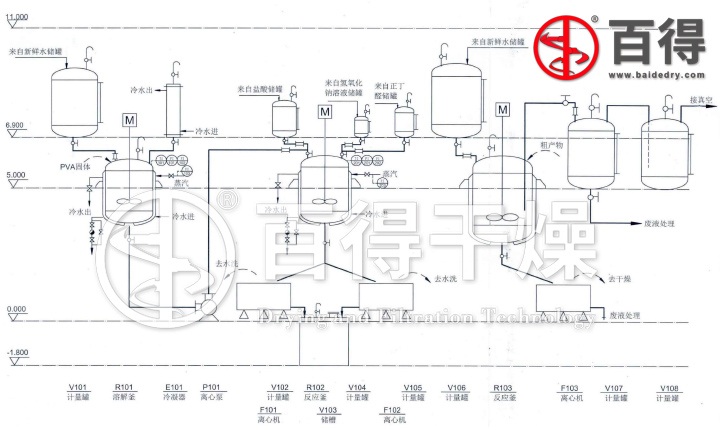

聚乙烯醇缩丁醛(PVB树脂)现有生产工艺分析原有年产2000吨PVB树脂合成车间生产工艺如图所示,将PVA在溶解釜R101中加水升温溶解后,用泵P101输送至缩合釜R102,缩合、中和反应在同一只釜R102中完成,由离心机F101、F102过滤后的粗滤饼,经操作工用推车送至洗涤釜R103中洗涤,通真空抽干再加去离子水洗涤,然后抽干,按此重复进行,共洗涤八次,zui后一次洗涤后,直接让固液混合物从出料口流出至离心机F103中离心过滤,再送至干燥车间,得到PVB产品。现有PVB树脂洗涤工艺存在的问题:增加水洗釜每次水洗废水的排放量,可相应减少水洗次数,减少用水量,这是PVB生产厂家的共识,部分厂家采用对水洗釜抽真空的方式,尽量将废水排尽。采用水洗和离心脱水多次循环的方式,亦可达到上述目的,具体操作方式为将水洗过的PVB树脂放入离心机,脱水后再放入水洗釜水洗,如此循环。但采用该法劳动强度较大,要将物料不断在离心机和水洗釜间倒换。

PVB是由聚乙烯醇和正丁醛在强酸条件下,经高分子官能团的缩合反应而生成的分子内缩醛化物。因该生产方法工艺流程简单,不需要昂贵的溶剂和溶剂回收装置,且污染小,因而被广泛采用,但制约PVB行业发展的一大因素就是PVB树脂质量的稳定性,而提高树脂稳定性的关键是水洗。据测算,每生产1吨PVB树脂需耗水约65吨,如何减少PVB生产耗水量,是PVB行业研究的永恒主题。随着我国对工业环境的要求越来越高,很多靠二步法生产PVB树脂的厂家面临着节能、节水的压力,这影响着我国PVB行业的发展。

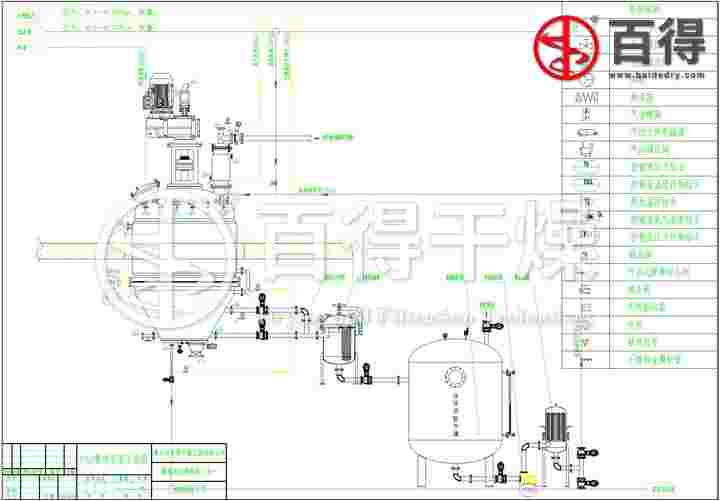

PVB树脂过滤洗涤干燥一体机 锥形三合一干燥机 筒锥型过滤洗涤干燥机 设备概述目前精细化工行业中广泛应用的过滤洗涤二合一装置,由于其内部都是采用平板式烧结网过滤,通过内部搅拌器的升降和旋转的双重作用,将内部固体残留物排出机外,但常规的装置不仅过滤效果不佳、还极易出现滤液渗漏,且使用者的洗涤的麻烦,并不利于使用者进行多次操作。而且常规的过滤洗涤二合一往往无法快速的将滤液排出,且还不便于操作者对装置清理完全,还容易出现滤液渗漏浪费的情况。百得干燥研发的高效筒锥式过滤洗涤二合一,顶盖、筒体及锥球型壳体通过法兰相互连接形成封闭的容器,搅拌驱动装置带动中心轴及环绕中心轴的螺旋搅拌装置进行旋转,带动物料实现搅拌作业;在容器外侧壁的过滤装置能够对物料进行过滤,滤液穿过过滤装置被滤液收集板收集,并通过滤液出口排出筒体。容器底部的锥球型壳体配合与锥球型壳体的球面结构内表面贴合的底搅拌装置,可使得容器内的物料不存在操作死角,使得搅拌更均匀,且不会造成物料的浪费。

PVB树脂过滤洗涤干燥一体机 锥形三合一干燥机 筒锥型过滤洗涤干燥机 工艺流程 (1) 溶解:将PVA投入溶解釜中进行溶解,将PVA溶解成PVA水溶液; (2) 过滤:将步骤(1)溶解的PVA水溶液与冷纯水用板式换热器进行热交换降温; (3) 反应:将步骤(2)经降温的PVA水溶液投入反应釜中,当反应釜将PVA水溶液加热,投入丁醛、盐酸,PVA水溶液与丁醛、盐酸在反应釜中进行反应,反应后将反应物放至镇定釜内; (4) 镇定:将步骤(3)反应后的反应物在镇定釜内进行升温; (5) 保温:将步骤(4)的反应物在镇定釜内进行保温后,将反应物放至水洗釜; (6) 水洗:将步骤(5)的反应物用回收利用水洗涤5次以上,具体是:先排水至水洗釜固定位置,然后补回收利用水至水洗釜内刻度线处,搅拌后排水至污水处理,重复上述动作5次以上; (7) 洗酸:将步骤(6)的反应物用去离子水洗涤2次,具体是:先排水至水洗釜固定位置,然后补去离子水至水洗釜内刻度线处,搅拌后排水至污水处理,重复上述动作2次以上; (8) 加碱中和盐酸:在步骤(7)的反应物中加入碱液进行中和反应,使其PH值; (9) 洗碱:将步骤(8)的反应物中的水排放至回收池中,然后补去离子水至水洗釜刻度线处,搅拌后再次将水排放至回收池中,重复洗碱动作直至水洗釜内反应物的水电导率为50以下; (10) 废水回收:将步骤(9)洗碱产生的废水进行回收,将废水排至废水回收池中,回收的废水用于下一次的洗酸工序; (11) 甩干烘干:将步骤(10)的反应物抽至甩干机中进行甩干作业; (12) 废水回收:将步骤(11)甩干烘干产生的废水进行回收,将废水排至废水回收池中,回收的废水用于下一次的洗酸工序; (13) 成品:得到PVB树脂粉末。

PVB树脂过滤洗涤干燥一体机 锥形三合一干燥机 筒锥型过滤洗涤干燥机 技术改进 (1) 筒锥式过滤洗涤二合一水洗釜外侧设置加热夹套,采用蒸汽加热的方式进行。PVB水溶液放入水洗釜时,即开始加热,采用边加热,边水洗的方式进行操作。由于PVB在软化点在36~45℃,加热水洗,能利于水洗时将杂质排出,减少水洗次数和水洗时间,提高水洗效率。 (2) 筒锥式过滤洗涤二合一水洗釜的洗涤液出口设置在锥体底部。当水位下至釜底时,打开减压阀门,将釜内的水份全部抽离,加快水洗效率,提高产品品质。 (3) 水洗釜的锥形过滤器采用分段式设计,通过阀门控制可实现多段独立过滤、分段反吹洗,过滤出的洗涤液汇到总管排出,经双联式滤袋过滤器预处理后流入暂存罐。 (4) 暂存罐底部的高压泵将洗涤液输送的精密过滤器二次处理后,利用阀门控制两路输出;一路到三合一顶部的洗涤液进口,对物料进行初步洗涤提纯(回用);另一路接到洗涤液处理管道,进入废液处置工序,可实现节能节水的效果,降低生产成本,提高效益。 (5) 筒锥式过滤洗涤二合一用于对物料的反复多次洗涤是理想的设备。物料在机内压干后,可在顶部洗涤液入口加入洗涤液, 然后通过空心轴和空心螺带的搅拌,对滤饼进行均匀再浆,再浆搅拌均匀后再把物料压干。若洗涤一次不够,可进行多次洗涤,这时重复上述步骤多次即可,操作方便,劳动强度极低。 (6) 筒锥式过滤洗涤二合一水洗釜装置结构简单,设计新颖,使用方便,通过离心泵和传送管的设置,可实现PVB液料的循环水洗,通过设置液位计,不仅能够在加料时控制加入水洗溶液的用量,防止容量过少达不到水洗效果,还可在水洗后监测PVB液料与杂质溶液的分界面,避免杂质与监测PVB液料的混合输出。

聚乙烯醇缩丁醛(PVB树脂)产品中存在羟基,易和水形成水合物,致使母液需要少量多次进行洗涤。产品水洗时,如果母液并未完全分离,会严重影响产品在使用中的风险。减少母液留存在产品中的残余量,可采用增加水洗次数及水洗用量,这样一来,便不利于环保,纯水耗费巨大,每次洗涤的时间较长。筒锥式过滤洗涤二合一水洗釜在现有设备基础上,提高水洗温度,减少纯水用量。将洗碱、烘干甩干工序的废水回收利用后,既减少了PVB树脂的生产成本,同时又降低了生产PVB树脂的污水排放量,同时具有环保的效果。